Vibrodiagnostico

Vibrodiagnostico

Vibrodiagnóstico en maquinaria agrícola: métodos y soluciones técnicas

Introducción al vibrodiagnóstico

Estilo para este apartado: Técnico-descriptivo

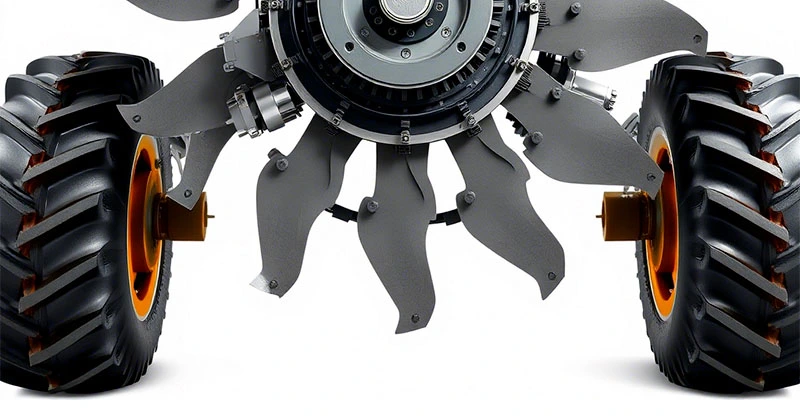

El vibrodiagnóstico es una técnica de mantenimiento predictivo que analiza las vibraciones en maquinaria para detectar desequilibrios, desgastes y fallos mecánicos. En equipos agrícolas, como cosechadoras y trituradoras, este método permite prevenir averías costosas y optimizar el rendimiento.

Problemas comunes en equipos agrícolas

Estilo para este apartado: Causa-efecto

- Desbalanceo en componentes rotativos

- Causa: El desbalanceo del tambor de trilla (balanceo de tambor de trilla) genera fuerzas centrífugas desiguales.

- Efecto: Vibraciones superiores a 5 mm/s, aumentando el desgaste de rodamientos en un 40%.

- Solución: Balanceo dinámico con corrección en dos planos.

- Fallas en rotores de cosechadoras

- Causa: Un desbalanceo del rotor de cosechadora (balanceo de rotor de cosechadora) provoca oscilaciones axiales.

- Efecto: Reducción de la eficiencia de cosecha en un 15-20%.

- Solución: Ajuste de masas mediante equipos portátiles de medición.

Métodos de balanceo aplicados

Balanceo estático vs. dinámico

Balanceo estático: Ajuste en un solo plano (ideal para ejes cortos).

Balanceo dinámico: Corrección en dos planos (requerido para balanceo de eje largo).

Proceso de balanceo in situ

Paso 1: Medición de vibraciones con sensores piezoeléctricos.

Paso 2: Análisis espectral para identificar frecuencias críticas.

Paso 3: Añadir o remover masas de corrección.

Paso 4: Verificación post-intervención (vibraciones < 2.5 mm/s).

Estándares y tolerancias aplicables

Estilo para este apartado: Normativo-regulador

Trituradoras: G2.5 (máximo 2.5 mm/s).

ISO 1940-1: Establece los niveles aceptables de desbalanceo residual según el tipo de máquina.

Norma AGMA 6004: Límites de vibración para trituradoras de impacto (balanceo de trituradoras de impacto).

Tolerancias típicas:

Cosechadoras: Grado G6.3 (hasta 6.3 mm/s).

Impacto económico del balanceo preventivo

Estilo para este apartado: Técnico-analítico

- Reducción de paradas no planificadas: Hasta un 70% en equipos con mantenimiento predictivo.

- Ahorro en costos de reparación: Hasta $12,000 anuales por máquina (según estudios de caso en silos agrícolas).

- ROI: La inversión en vibrodiagnóstico se recupera en 8-12 meses.